在现代制造业中,提升生产效率、保障生产安全、实现精益化管理是永恒的主题。Sunpn讯鹏工厂车间无线安灯呼叫系统,结合先进的Andon状态监控与安东管理软件,正是应对这一挑战的综合解决方案。其核心不仅在于硬件设备的部署,更在于背后强大的软件开发,它构成了系统智能化的“大脑”与“神经中枢”。

一、系统概述:从“无线安灯”到“智能安东”

传统的安灯系统(Andon System)起源于丰田生产方式,是一种通过灯光、声音等信号快速传递生产现场异常状况的可视化管理工具。Sunpn讯鹏的无线安灯呼叫系统在此基础上进行了全面升级:

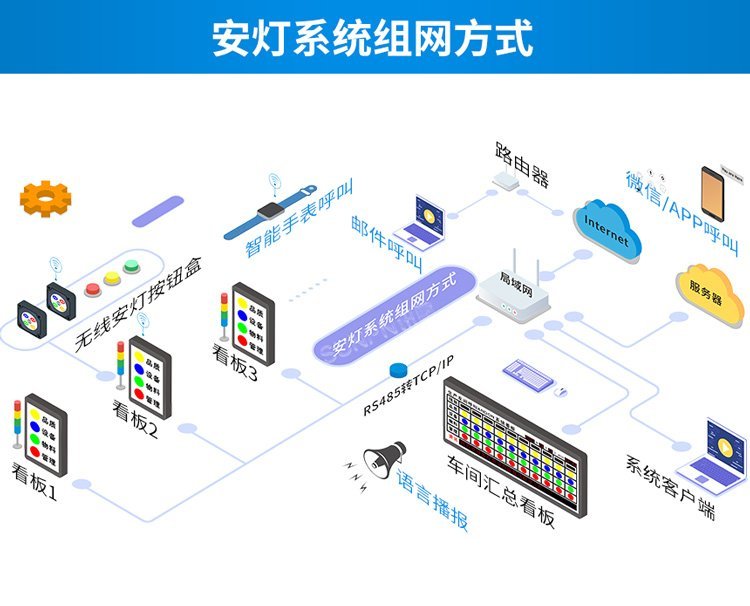

- 无线化部署:采用无线通信技术(如Wi-Fi、Zigbee、LoRa等),避免了复杂的有线布线,安装灵活便捷,尤其适合老旧车间改造或布局常变的生产环境,大幅降低了实施与维护成本。

- 多功能呼叫终端:车间各工位配备无线呼叫按钮或触摸屏终端,员工可一键触发呼叫,信号类别涵盖设备故障、物料短缺、质量异常、技术支援、安全警报等。

- 多层次状态监控(Andon Status Monitoring):系统实时采集并可视化展示整个车间的状态。通过大型LED看板、电脑屏幕或移动设备,管理人员可以一目了然地看到哪个工位发生了何种异常、当前处理进度(如:呼叫发出、响应中、处理中、已解决),实现生产状态的透明化管理。

而“安东管理软件”则是这一硬件系统的灵魂,它通过软件将呼叫、响应、处理、分析的全流程数字化、系统化。

二、软件开发的核心构成与功能

安东管理软件的开发涉及多个关键模块,其设计需紧密结合制造现场的实际管理流程。

1. 实时数据采集与通信模块

这是软件的基础层。开发需实现与各类无线呼叫终端、传感器、PLC(可编程逻辑控制器)的稳定、高速数据交互。软件需定义统一的通信协议,确保呼叫信号、设备状态数据能够准确、低延迟地传输至服务器。

2. 事件处理与工作流引擎

当接收到异常呼叫时,软件的核心逻辑开始运作:

- 自动派工:根据预设规则(如异常类型、责任班组、人员位置),自动将任务派发给对应的维修员、班组长或物料员。

- 分级报警:支持报警升级机制。若一线人员未在规定时间内响应,系统自动逐级通知上级管理人员,确保问题不被遗漏。

- 闭环跟踪:从呼叫发出到解决,全程记录处理人员、时间点、采取的措施及结果,形成可追溯的闭环工单。

3. 可视化监控与看板模块

软件开发需提供丰富的可视化界面:

- 车间总览看板:以图形化方式(如车间布局图)显示所有工位实时状态(正常、报警、停机等)。

- 报警详情看板:滚动显示当前活跃的报警信息及其处理进度。

- 移动端APP:开发配套的移动应用,使管理人员即使不在看板前,也能随时随地接收通知、查看状态、处理任务。

4. 数据分析与报表模块

这是体现软件管理价值的关键。通过对历史呼叫数据的深度挖掘,软件可以自动生成多维度报表:

- MTTR/MTBF分析:统计平均故障修复时间与平均无故障时间,评估设备可靠性及维护效率。

- 异常类型分布:分析各类异常(如设备、质量、物料)的发生频率,定位生产瓶颈与薄弱环节。

- 人员响应绩效:统计各班组、人员的响应速度与问题解决率,为绩效考核提供数据支持。

- 趋势预测:基于历史数据,对潜在的高发故障或周期性物料短缺进行预警。

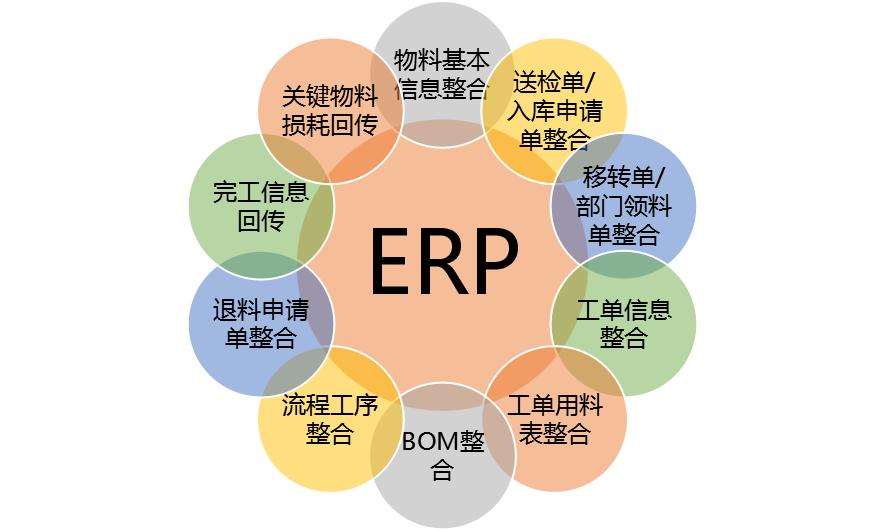

5. 系统集成与接口开发

为了融入企业整体的信息化体系,软件需具备强大的集成能力,开发与MES(制造执行系统)、ERP(企业资源计划)、CMMS(计算机化维护管理系统)等的数据接口,实现信息互通,避免“信息孤岛”。

三、软件开发中的关键考量

- 可靠性与稳定性:工业环境要求软件7x24小时不间断运行,必须具备高容错性和灾难恢复机制。

- 实时性:从事件发生到看板显示、通知送达,延迟必须控制在秒级,以确保响应的及时性。

- 易用性与可配置性:界面应直观简洁,降低培训成本。工作流规则、看板布局、报表格式等应允许用户根据自身管理需求灵活配置,而非固化在代码中。

- 安全性:保障数据传输与存储的安全,设置严格的用户权限管理体系,防止未授权访问与操作。

- 可扩展性:采用模块化、微服务等架构设计,以便未来随着车间规模扩大或功能需求增加(如接入AI预测性维护)而平滑扩展。

四、应用价值

通过专业的软件开发,Sunpn讯鹏无线安灯系统从一套信号传递工具,演进为一个集实时监控、快速响应、流程管理、决策分析于一体的智能化生产管理平台。它不仅帮助车间瞬间“点亮”问题,更通过软件驱动,构建了一个持续改善的闭环:发现问题 → 快速响应 → 有效解决 → 分析预防。它助力制造企业减少停机时间、提高设备综合效率(OEE)、优化人力资源配置、降低运营成本,为迈向“工业4.0”与智能制造奠定坚实的现场管理基础。